Kompressor

Ein Kompressor ist ein Gerät zur Kompression von Gasen. Im Tauchsport wird er dazu verwendet um Tauchflaschen mit Atemgas zu füllen.

Inhaltsverzeichnis

Wissen für fortgeschrittene Taucher (ED**)

Funktionsweise

Ein Kompressor verdichtet angesaugte Umgebungsluft in 3 oder 4 Stufen auf einen Druck von 200 bar bis 300 bar. Die stufenweise Kompression ist erforderlich, weil sich die Luft beim Verdichten stark erwärmt. Sie muss daher nach jeder Stufe wieder zurückgekühlt werden.

Die Auswahl eines Kompressors erfolgt nach seiner Luftlieferleistung. Ein 100-Liter-Kompressor liefert beispielsweise 100 barl Luft pro Minute. Damit lässt sich eine 10 l-Flasche in 20 Minuten befüllen.

Große Kompressoren werden meist stationär und mit elektrischem Antrieb betrieben, teilweise noch mit zusätzlichen Speicherflaschen, um schnell mehrere Tauchflaschen füllen zu können. Kleinere Kompressoren können mobil mit Verbrennungsmotor oder elektrisch betrieben werden, aber möglichst nicht direkt am Tauchgewässer, da aus diesem Grund oft schnell ein Tauchverbot verhängt wird.

Luftaufbereitung

Die Druckluft, im Sprachgebrauch auch als Pressluft bezeichnet, wird durch Filterung über Aktivkohle und Trocknung mittels Molekularsieben zu Atemluft aufbereitet, da saubere Atemluft eine Grundvoraussetzung zum sicheren Tauchen ist. Nach der Norm DIN EN 12021 sind die Grenzwerte für Verunreinigungen in der Atemluft wie folgt:

| Verunreinigung | maximale Konzentration | Bemerkung |

|---|---|---|

| Kohlenmonoxid (CO) | 15 ml pro m3 | |

| Kohlendioxid (CO2) | 500 ml pro m3 | |

| Wasser (H2O) | 25 mg pro m3 | aus dem Kompressor |

| 50 mg pro m3 | in der Flasche | |

| 35 mg pro m3 | bei 300 bar | |

| Öl | 0,5 mg pro m3 | aus dem Kompressor |

Kompressorbetrieb

Der Kompressorbetrieb ist eine verantwortungsvolle Aufgabe. Zahlreiche Fehler, die hier gemacht werden, können später beim Tauchen verhängnisvolle Folgen haben. Dazu gehören beispielsweise die Ansaugung von Kohlenmonoxid und Kohlendioxid aus Abgasen, oder die Überschreitung der Filterstandzeiten, wodurch Feuchtigkeit in die Flaschen gelangt, was zu einer Vereisung des Atemreglers führen kann. Die Flaschen können hierdurch auch innen rosten, wodurch auch das Flaschenventil und der Atemregler betroffen sind.

Ein Kompressorbetreiber ist Hersteller im Sinne des Produkthaftungsgesetzes. Im Fall eines Unfalls wird auch immer die Flaschenluft analysiert. Sollte sie Mitauslöser des Unfalls gewesen sein, muss er sich dafür verantworten.

Aufstellen eines Kompressors

Das Errichten und der Betrieb einer stationären Füllanlage unterliegen zahlreichen Gesetzen, Verordnungen, technischen Regeln und Normen. Da die Bestimmungen regional unterschiedlich sind, ist es empfehlenswert, sich vor der Aufstellung beim Gewerbeaufsichtsamt oder TÜV über deren Forderungen zu informieren. Das gilt auch für vereinseigene Kompressoren, auch hier gibt es Unterschiede und Grauzonen. Auch wenn keine Genehmigung beantragt wird oder nicht erforderlich ist, so sollten doch alle der Sicherheit dienenden Vorschriften und Regeln beachtet werden.

Beim Aufstellen eines mobilen Kompressors muss folgendes beachtet werden:

- Der Boden soll eben, fest, staubfrei und der Belastung durch den Kompressor angepasst sein.

- Den Kompressor im Schatten so aufstellen, dass die Windrichtung den Kühlluftstrom unterstützt und die Auspuffgase sofort weggeweht und nicht angesaugt werden können.

- Knicksicheren Luftansaugschlauch sicher am Kompressor befestigen und hoch, trocken und gegen die Windrichtung aufhängen und sicher befestigen.

- Kontrollieren, ob andere Sauerstoffverbraucher oder Kohlendioxiderzeuger in der Nähe sind (Feuer, verkehrsreiche Straße usw.) oder ob eine Geruchsbelästigung vorliegt.

- In der Nähe einen kleinen Kontrollwimpel oder einen Faden zur Prüfung der Windrichtung während des Füllens befestigen.

- Umweltschutz beachten und Lärmbelästigungen vermeiden.

Startvorbereitungen

Luftansaugfilter und Filterpatrone anhand des Logbuches prüfen. Ölstände und ggf. Treibstoff prüfen. Kondensatablassschrauben am Kompressor öffnen, um den Anlaufwiderstand herabzusetzen.

Äußeren Zustand (Rost, Korrosion, Beulen, etc.), Flaschenventil und Kennzeichnung (TG, AG, TÜV-Stempel und Frist) der Druckluftflasche prüfen. Überprüfen ob beim Anheben und Kippen der Flasche Rieselgeräusche oder Wasser im Inneren hörbar sind. Wenn die Flasche in Ordnung ist, das Ventil kurz öffnen, um Wasser und Schmutz aus dem Gewinderaum zu blasen, da diese sonst beim Füllen in die Flasche gelangen. Ist die Flasche vollkommen leer, Ventil demontieren und Flascheninneres auf Feuchtigkeit prüfen.

Flasche an der Füllarmatur anschließen und so aufstellen, dass sie vom Kühlluftstrom des Kompressors mit angeblasen wird und sichern. Das Ventil bleibt noch geschlossen.

Start

Kompressor einschalten und nach dem Anlauf des Motors Kondensatablasshähne schließen. Das anfängliche starke Nageln des Kompressors wird vom Freiflugkolben verursacht und muss nach 3 bis 5 Sekunden aufhören. Druckmesser an der Füllarmatur beobachten: Er muss einige Zeit auf Null stehen bleiben, um dann schnell auf etwa 150 bar anzusteigen. Das ist der am Druckhalteventil eingestellte Druck. Danach muss die Anzeige langsam weiter bis zum Enddruck (ca. 225 bar) ansteigen bis das Sicherheitsventil öffnet. Der Druck darf darüber hinaus nicht weiter ansteigen.

Füllen

Nach dem Startvorgang kann nun die Füllarmatur und das Flaschenventil langsam geöffnet werden. Während des Füllvorgangs den Druck mit der angegebenen Luftlieferleistung des Kompressors vergleichen. Fällt die Luftlieferleistung, ist möglicherweise ein Kondensatablassventil nicht ganz geschlossen, eine Undichtigkeit vorhanden oder es bahnt sich ein Kompressordefekt an.

Durch die Kompression fällt die in der Ansaugluft immer enthaltene Feuchtigkeit als Kondensat aus. Dieses muss in regelmäßigen Abstanden (je nach Temperatur alle 10 min bis 20 min) abgelassen werden. Wird es versäumt, kann das Kondensat in die nächste Verdichterstufe gesaugt werden und diese schädigen. Das Kondensat muss aus Umweltschutzgründen aufgefangen werden und es muss geprüft werden, ob es auch nur geringe Ölspuren enthält.

Füllen beenden

Ist der Enddruck erreicht, muss das Flaschenventil geschlossen und die Füllarmatur entlüften werden. Die gefüllte Druckluftflasche kann nun von der Füllarmatur entfernt werden und muss anschließend gekennzeichnet und sicher gelagert werden.

Anschließend den Kompressor unter vollem Druck ausschalten, um Undichtigkeiten, die vorher durch die Laufgeräusche übertönt wurden, zu erkennen. Das Kondensat vollständig ablassen und zum Schluss die Fülldaten im Logbuch (Kompressor-Betriebsbuch) eintragen.

Expertenwissen (DM***)

Aufbau und Funktionsweise

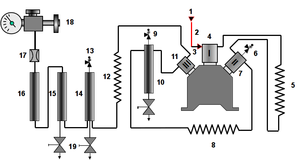

Die Funktionsweise ist nachfolgend am Beispiel eines dreistufigen Kompressors erklärt:

- Die Ansaugung erfolgt über einen Vorfilter, der Staub zurückhält. Eventuell ist hier auch ein Schalldämpfer erforderlich, wenn das Ansauggeräusch stört.

- Luft wird über einen knicksicheren Schlauch mit ausreichendem Querschnitt zum Kompressor geführt. Wird der Schlauch verlängert, weil die Luft beispielsweise am Dach des Gebäudes angesaugt werden soll, muss der Querschnitt – nicht der Durchmesser – ausgehend vom Querschnitt des vom Kompressor vorgegebenen Ansaugstutzens alle 3 Meter verdoppelt werden. Bei sauberer Umgebungsluft können der Vorfilter und der Schlauch auch entfallen und durch ein kurzes Rohrstück ersetzt werden. Das gilt allerdings nicht für Kompressoren, die mit Verbrennungsmotoren angetrieben werden. Es darf kein Wasser in den Ansaugschlauch gelangen.

- Feinfilter, der staubförmige Verunreinigungen zurückhält. Er kann, jeweils um 90° gedreht, viermal verwendet werden, bevor er ersetzt werden sollte. Diese Intervalle richten sich nach dem Staubanfall in der Ansaugluft. Staub und Öl ergäben eine Schleifpaste, welche die Lebensdauer der Kolben und Zylinder herabsetzen würde.

- Erste Stufe mit Saug- und Druckventil: Die Luft wird auf etwa 6 bar komprimiert. Gleichzeitig wird hier die Leckluft (blow by) der einzelnen Stufen, die 5% bis 10% des Volumenstromes beträgt und in das Kurbelwellengehäuse gelangt, in die Ansaugung der ersten Stufe geführt. Der darin enthaltenen Ölnebel schmiert die Zylinderwandungen an der Kolbenoberseite. Bei Kompressoren, die sauerstoffangereicherte Luft (Nitrox) komprimieren, ist das riskant. Das angesaugte Öl muss über das Kondensat und den Filter vollständig wieder aus der Atemluft entfernt werden.

- Erster Zwischenkühler: Die Luft erwärmt sich durch die Kompression in der ersten Stufe auf etwas über 120°C über der Umgebungstemperatur. Die höchstzulässige Temperatur ist 165°C. Bei höherer Temperatur würden die Ölreste unter Umständen teilweise verbrennen und schädliche Gase erzeugen. In den vom Ventilator angeblasenen Kühlschlangen kühlt sich die Luft auf etwa 20°C über der Umgebungstemperatur ab.

- Überdruckventil der Druckseite der ersten Stufe: Es spricht an, wenn der Druck im ersten Zwischenkühler zu stark ansteigt, etwa weil das Saugventil der zweiten Stufe defekt ist.

- Zweite Stufe mit Saug- und Druckventil: Die Luft wird hier auf etwa 45 bar komprimiert. Die Temperatur steigt wiederum an.

- Zweiter Zwischenkühler: Die Luft wird wieder auf etwa 20°C über Umgebungstemperatur zurückgekühlt.

- Überdruckventil der zweiten Stufe

- Kondensatabscheider: Das bei der Kompression anfallende Kondensat besteht aus Wasser (Luftfeuchtigkeit) und Spuren von Öl aus der Schmierung. Es wird physikalisch über Sintermetalle oder Zentrifugalabscheider von der komprimierten Luft getrennt und kann manuell oder automatisch abgelassen werden.

- Dritte Stufe mit Saug- und Druckventil: Die Luft wird hier auf den Enddruck (225 bar bzw. 330 bar) komprimiert.

- Letzter Rückkühler: Die Luft wird wieder auf etwa 20°C über Umgebungstemperatur zurückgekühlt.

- Enddruck-Sicherheitsventil: Es begrenzt den Betriebsdruck auf 225 bar bzw. 330 bar.

- Kondensatabscheider: Er sollte möglichst gut gekühlt sein, damit die Luftfeuchte kondensiert und abgelassen werden kann. Alle Feuchte, die hier nicht abgeschieden wird, muss vom Trockenmittel adsorbiert werden und sättigt es.

- Aktivkohlefilter zur Adsorption dampfförmiger Bestandteile wie beispielsweise Öl.

- Nachtrocknung der Luft durch stark hygroskopische Silikate (Molekularsieb) zur Verhinderung von Rost in den Druckluftflaschen und zum Schutz vor Vereisung des Atemreglers.

- Druckhalteventil: Es hat die Aufgabe, einen Druck von etwa 150 bar im Filterkreis zu halten, auch wenn eine leere Druckluftflasche zum Füllen angeschlossen wird. Dadurch verringert sich die Strömungsgeschwindigkeit im Filter und die Kontaktzeit mit dem Filtermaterial verlängert sich. Je höher das Druckhalteventil eingestellt ist, umso mehr Feuchte wird abgeschieden und die Filterstandzeit verlängert sich. Es dient gleichzeitig als Rückschlagventil, falls bei fast voller Flasche der Kondensatablasshahn des Filters geöffnet wird. Die Luft kann dann nicht über die Filter zurückströmen.

- Füllarmatur mit Manometer und Dreiwegehahn zum Füllen und Entlüften.

- Kondensatablasshähne (manuell oder automatisch)

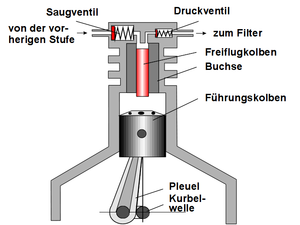

Kolben, Stufenkolben und Freiflugkolben

Der Kolben der ersten Stufe ist aufgebaut wie der Kolben eines normalen Motors. Er ist mit Kolbenringen und Ölabstreifringen bestückt, welche die Dichtigkeit gewährleisten und wird über ein Pleuel von der Kurbelwelle angetrieben.

Die von der ersten Stufe angesaugte Luft wird komprimiert und ihr Volumen verringert sich dadurch entsprechend dem Gesetz von Boyle-Mariotte. Der Hubraum wird deswegen von Stufe zu Stufe kleiner, was durch einen kleineren Kolbendurchmesser erreicht wird. Bei immer kleineren Kolbendurchmessern würden die durch das Pleuel erzeugten radialen Kräfte einseitig auf immer kleinere Flächen an der Zylinderwand wirken, was dort einen erhöhten Verschleiß zur Folge hätte. Um das zu verhindern, werden Stufenkolben eingesetzt. Ihre Führungskolben haben einen größeren Durchmesser und übernehmen die Seitenkräfte. Sie haben keine Dichtfunktion, denn die eigentlichen Verdichtungskolben übertragen nur noch axiale Kräfte.

Bei einigen Kompressoren wird in der letzten Stufe der Verdichtungskolben vom Führungskolben vollkommen getrennt und arbeitet als Freiflugkolben. Dieser Freiflugkolben erzeugt das typische Nagelgeräusch beim Start des Kompressors. Es entsteht dadurch, dass Führungs- und Verdichtungskolben beim drucklosen Anlauf nicht kraftschlüssig aufeinander liegen. Der sich zum oberen Totpunkt bewegende Führungskolben schlägt gegen den Verdichtungskolben und schiebt ihn etwas nach oben. Geht der Führungskolben zurück, wird auch der Verdichtungskolben durch die nun leicht komprimierte Luft wieder zurückgedrückt. Das wiederholt sich so lange, bis der Druck aus der vorherigen Stufe soweit angestiegen ist, dass der Verdichtungskolben kraftschlüssig auf dem Führungskolben aufliegt.

Ventile

Saug- und Druckventile

Im Zylinderkopf jeder Stufe sind Saug- und Druckventile eingebaut, jeweils bestehend aus Ventilsitz, Druckfeder und Ventilplatte. Ventilplatte und Sitz sind aus gehärtetem Stahl und hochgenau geschliffen damit Stahl auf Stahl dichtet. Entsprechend dem zu steuernden Luftvolumen werden die Ventile in jeder Stufe immer kleiner: In der ersten Stufe werden meist großflächige Lamellenventile verwendet, in den nächsten Stufen sind es kleinere Plattenventile. Saug- und Druckventile sind nahezu baugleich, sie unterscheiden sich nur durch die Einbaurichtung.

Sicherheitsventile

Sicherheitsventile dienen dazu, den Überdruck zwischen den einzelnen Stufen im Fehlerfall zu begrenzen. Bei Unterschreitung des Einstelldruckes schließen sie wieder. Alle Sicherheitsventile sind herstellerseitig genau eingestellt und verplombt. Spricht ein Sicherheitsventil an, ist meist das Saugventil der folgenden Stufe defekt und lässt die komprimierte Luft zurückströmen.

Enddruck-Sicherheitsventil

Das Enddruck-Sicherheitsventil begrenzt den Druck nach der letzten Stufe auf den Betriebsdruck von 225 bar bzw. 330 bar. Ungebremst würde ein Kompressor das Gas bis über 400 bar komprimieren. Das Ventil wird vom TÜV eingestellt, verplombt und darf nicht manipuliert werden. Die einwandfreie Funktion des Enddruck-Sicherheitsventils muss zu Beginn jedes Fülltages überprüft werden.

Der Betriebsdruck einer 200 bar-Druckluftflasche bezieht sich auf eine Temperatur von 15°C. Da sich Luft bei der Kompression aber erwärmt, wird das Ventil etwas höher – auf etwa 225 bar – eingestellt.

Um das Enddruck-Sicherheitsventil auch bei automatischer Endabschaltung prüfen zu können, lässt es sich anlüften. D. h. der Ansprechdruck lässt sich nach unten verstellen. Es muss dann bei dem niedrigeren Wert ansprechen und der Fülldruck darf nicht weiter ansteigen. Nach der Prüfung muss es wieder auf den Maximaldruck eingestellt werden.

Spezialwissen (Nitrox*)

Füllmethoden

Es gibt mehrere Methoden, ein Nitrox-Gemisch herzustellen. Bei allen Methoden muss der Kompressor auf den entsprechend höheren Sauerstoffanteil ausgelegt sein und sichergestellt sein, dass die Tauchflaschen nicht durch beispielsweise Schmiermittelreste verunreinigt werden und sauerstoffrein bleiben. Der Füller muss zudem eine entsprechende Schulung bzw. Qualifikation und Fachkenntnis im dem Umgang mit hochprozentigem Sauerstoff vorweisen können.

Partialdruckmethode

Bei der Partialdruckmethode wird die (leere) Tauchflasche zuerst bis zu einem gewissen Druck mit reinem Sauerstoff gefüllt. Anschließend wird bis zum gewünschten Fülldruck mit Luft aufgefüllt, d. h. der reine Sauerstoff in der Tauchflasche verdünnt. Das Verhältnis zwischen dem Druck, bis zu dem mit Sauerstoff gefüllt wird, und dem Enddruck bestimmt die Zusammensetzung des Nitrox-Gemisches.

Bei dieser Methode müssen strenge Anforderungen an die Sauerstoffreinheit von Kompressor, Flaschenventil und Tauchflasche gestellt werden, da diese Teile mit reinem Sauerstoff unter hohem Druck in Kontakt kommen.

Beimengverfahren

Beim Beimengverfahren wird bereits in der Ansaugluft des Kompressors das gewünschte Sauerstoff-Stickstoff-Verhältnis eingestellt. Der Luft in der Ansaugung wird eine entsprechende Menge an Sauerstoff über ein Ventil beigemischt und das Gasgemisch anschließend komprimiert und in die Tauchflasche gefüllt.

Der Vorteil dieser Methode besteht darin, dass weder der Kompressor, noch sonstige Ausrüstungsteile mit hochprozentigem, unter hohem Druck stehenden Sauerstoff in Kontakt kommen. Eine entsprechende Sauerstofftauglichkeit muss allerdings trotzdem gegeben sein.

Membranverfahren

Beim Membranverfahren wird die Kompression und Atemgasherstellung in zwei Stufen vorgenommen: Zuerst wird Luft auf einen Vordruck von etwa 10 bar komprimiert. Anschließend wird mit speziellen, membranartigen Filtern ein Teil des Stickstoffs ausgefiltert und kontrolliert abgelassen. Das verbleibende Gasgemisch, was nun prozentual weniger Stickstoff und somit einen höheren Sauerstoffanteil enthält, wird anschließend über einen Kompressor weiter komprimiert und in Tauchflaschen gefüllt. Das Mischungsverhältnis wird durch die Menge des in der Zwischenstufe abgelassenen Stickstoffs eingestellt.